Sensores de monitorización GAZIMO

Adjuntamos la publicación.

Sensores de rodillos que evitan averías y aumentan la eficacia de las cintas transportadoras

Tarde o temprano, los rodillos de las cintas transportadoras acaban por averiarse, lo que generalmente obliga a detener la cinta para su arreglo o sustitución. Los sensores de vigilancia de GAZIMO detectan problemas antes de que se materialicen, lo que ahorra tiempo y dinero, a la vez que aumenta la seguridad.

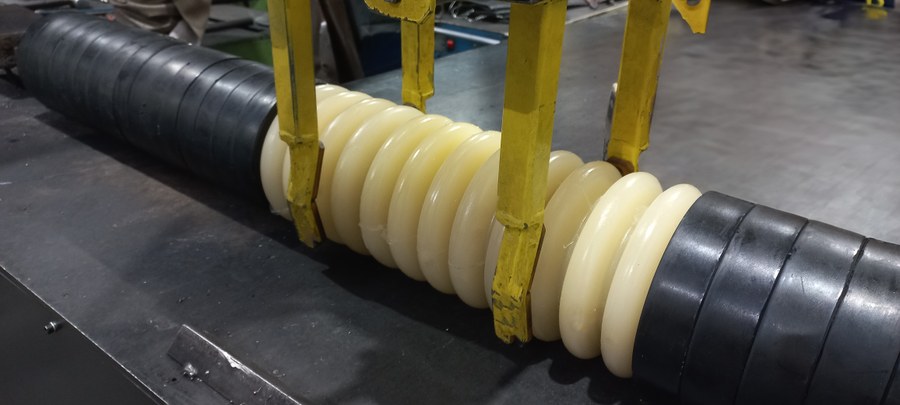

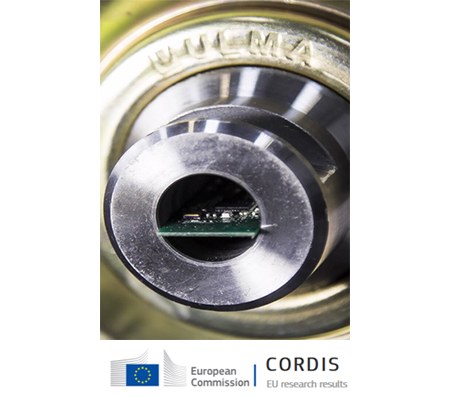

Las cintas transportadoras sirven para desplazar materiales en industrias como la minería y la metalurgia. Sus partes más vulnerables a las averías son los rodillos. Prácticamente cualquier cosa que pueda dañar las cintas, como una sobrecarga o una correa sucia, puede repercutir en el rendimiento de los rodillos o averiarlos. Cuando esto sucede, los rodillos restantes soportan más carga y pueden romperse también. En algún momento, la cinta transportadora ya no podrá funcionar, por lo que deberá detenerse mientras se reparan o reemplazan las piezas, con los costos acumulados por el mantenimiento y la capacidad perdida. Desafortunadamente, los métodos actuales para identificar problemas, por lo general basados en inspecciones manuales, son inexactos e ineficaces, ya que detectan problemas solo después de que se hagan patentes. El proyecto financiado con fondos europeos GAZIMO trabaja en el desarrollo de rodillos con sensores integrados, un módulo de comunicación y la generación autónoma de energía. Estos rodillos proporcionarán datos técnicos en tiempo real sobre su rendimiento. Al indicar su ubicación exacta, permiten la reparación o el reemplazo antes de provocar una avería en la cinta transportadora. «En ULMA Conveyor Components diseñamos y fabricamos rodillos desde hace más de sesenta años y sabemos cómo construir rodillos duraderos en entornos muy hostiles. Estamos orgullosos de haber desarrollado GAZIMO desde cero. En ese momento no había nada en el mercado para la vigilancia de los rodillos», dice Egoitz Jiménez, director general de ULMA y coordinador de proyectos. Jiménez agradeció la financiación de la UE que permitió al equipo desarrollar un plan comercial conducente a la venta del sistema.

El sistema de vigilancia de los rodillos

Los sensores de GAZIMO vigilan cada uno de los rodillos desde su interior, obteniendo información precisa sobre su estado individual y colectivo. Los módulos de comunicación de cada rodillo crean una red inalámbrica de sensores que envía actualizaciones al equipo de mantenimiento.

El sistema alerta al personal de posibles problemas mediante alarmas, que puede decidir cuándo rectificar el problema en función de la ubicación y la gravedad. Los ingenieros de ULMA también analizan esta información para mejorar los rodillos y ampliar su duración. GAZIMO también tiene un novedoso sistema de obtención de energía que captura la energía generada al girar los rodillos. «Como se necesita mucha energía continuamente, nuestros ingenieros tuvieron que ajustar los protocolos de comunicación para que consumieran menos. La nueva generación usará baterías que pueden durar tanto como la vida promedio de un rodillo», explica Jiménez. El equipo instaló los prototipos de rodillos con capacidad de monitorización GAZIMO en minas de Australia, España, Noruega y Perú. Las pruebas en estos entornos electromagnéticos tan variados derivaron en la introducción de cambios en el sistema de comunicación de GAZIMO pero al mismo tiempo sirvieron para validar el sistema en su conjunto.

Mayor seguridad con menos costes

Los rodillos controlados de GAZIMO ayudarán a aumentar la seguridad en entornos peligrosos como las minas. Actualmente, para verificar si existen problemas, los trabajadores caminan por las cintas transportadoras en movimiento. El sistema también reducirá la generación de residuos, ya que los rodillos rotos pueden reemplazarse antes de provocar más daños, lo que aumenta su eficacia y reduce el consumo de energía necesario para operar la cinta. «El diseño de GAZIMO podría ahorrar millones de euros a muchas industrias y llegar a integrarse en minas automatizadas, en lugares que no son accesibles o seguros para las personas», agrega Jiménez. Actualmente, el equipo trabaja en el diseño de GAZIMO 2.0 que contará con un sistema de vigilancia aún más sólido y un módulo de comunicaciones más fiable. Después de la fase de prototipado, ULMA Conveyor Components se propondrá comercializar el sistema en minas con las que ya se ha establecido una relación.